WeldingDroid, der producerer automatiserede svejseløsninger, fik for alvor øjnene op for 3D-print efter, at de indgik et succesfyldt samarbejde med Damvig A/S

Ganske som i store dele af metal- og maskinindustrien består materialerne i svejsebranchen hovedsageligt af stål. Men hvorfor indgår 3D-printede løsninger ikke oftere som svejseautomationskomponenter i stedet for de traditionelle stålkomponenter?

Hvis man erstattede stålkomponenter med 3D-printede plastkomponenter kunne udviklings- og produktionstiden på virksomhedens produkt så ikke speedes gevaldigt op?

De spørgsmål stillede den danske iværksættervirksomhed WeldingDroid sig selv, da virksomheden i 2019 så dagens lys. Det resulterede i et samarbejde med 3D-print eksperterne Damvig A/S.

Plug & play gør svejseopgaverne lettere

Bag WeldingDroid står en lille håndfuld fageksperter samt to kendte investorer, Jesper Buch og Jakob Riisgaard, som valgte at skyde kapital i den nystartede virksomhed, da WeldingDroid blev kastet for løverne i tv-programmet Løvens Hule i 2020.

WeldingDroid er skabt for at gøre det lettere, enklere og nemmere at udføre svejseopgaver. Virksomhedens kerneprodukt er et brugervenligt og modulært automatisk svejseanlæg, der gør det muligt at svejse rør, beholdere, tanke og øvrige runde genstande uden programmørkompetencer.

Den plug & play-baserede løsning kan svejse både med og uden tråd og er konfigurérbar med alle eksisterende svejseløsninger. Dermed kan det let og enkelt tilpasses og anvendes sammen med eksisterende svejseløsninger.

3D-printet glider i høj kvalitet

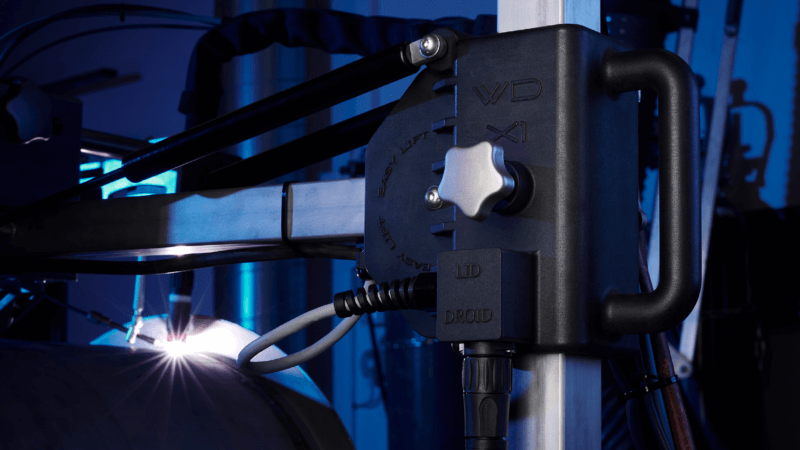

En glider spiller en vital rolle i WeldingDroids løsning. Glideren opererer vertikalt og styrer højden på svejseemnet. Med sine snævre og skrappe tolerancer er det tidskrævende og dermed dyrt at fremstille glideren i stål. Det tager tid og normalt skal en erfaren smed bruge 4-6 timer pr. styk.

WeldingDroid ønskede at udfordre konventionerne. Hvorfor ikke en glider i plast frem for i stål? Hvis en 3D printet løsning erstattede stålløsningen, ville det så kunne reducere udviklings- og produktionstiden og forbedre virksomhedens effektivitet?

CEO og stifter af WeldingDroid, Kevin Christensen, kontaktede 3D-print eksperterne Damvig A/S, hvilket hurtigt førte til en 3D-printet glider, som virksomheden kunne anvende.

Glideren er opbygget, så man kan montere svejsearmen, to gasdæmpere, hus til elstik. Desuden har glideren indbygget spændemekanisme. Alt sammen er udført i ét og samme print.

Stor tilfredshed over samarbejdet

Der er især to områder, hvor Kevin Christensen fremhæver resultaterne af samarbejdet med Damvig A/S.

– For det første er kvaliteten af glideren helt i top. Jeg er overrasket over hvor stærkt og holdbart og samtidig flot løsningen er blevet. Det er totalt gennemført og vidner om hvor langt man kan komme ved at kombinere faglig indsigt og avanceret teknologi.

Den anden dimension, som Kevin Christensen fremhæver, handler om tidsfaktoren:

– Med 3D-print har vi opnået en helt anden grad af skalerbarhed. Samarbejdet betyder, at vi blot skal trykke på en knap, og så leverer Damvig 8-10 styk i løbet af blot få dage. Vi har en meget kortere time-to-market-proces og kan koncentrere os om andre opgaver. Det giver en helt anden skalerbarhed for os og styrker vores markedsposition.