Det Store Plastleksikon

A

- ABS-plast

ABS-plast er en hård, glansfuld plasttype, der bl.a. bruges til LEGO-klodser.

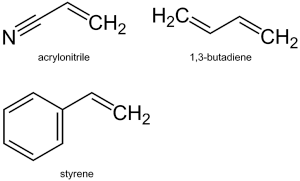

ABS tilhører de amorfe termoplast-typer. ABS er baseret på akrylonitril, butadien og styren.

Sprøjtestøbning, ekstrudering, blæsestøbning og vakuumformning er meget anvendte forarbejdningsmetoder.

Materialeegenskaber for ABS-plast

Med ABS kombineres styrke og stivhed i akrylonitril og styren med sejhed i butadien-gummi. Fremragende hårdhed, glans, sejhed og elektrisk isolering opvejer omkostningerne ved at fremstille ABS, som ligger forholdsvis højt sammenlignet med andre polymerer.

Ved at ændre mængdeforholdene i de indgående komponenter og ved variation af polymerisationsgraden og de kemiske bindinger mellem de to faser kan man opnå forskellige egenskabskombinationer.

Anvendelser af ABS-plast

Den vigtigste anvendelser er fremstilling af kabinetter til hårde hvidevarer, telefoner og computere, udstyr til biler samt til LEGO-klodser og andet legetøj.

ABS har mindre god vejrbestandighed idet det nedbrydes af sollys og egner sig derfor ikke til udendørsbrug.

Strukturformler for de 3 monomerer, der indgår i ABS polymer. Kilde: Wikipedia.dk - Additiv, tilsætningsstoffer i plast

Plastråvarer tilsættes ofte additiver for at styrke bestemte egenskaber i plasten.

De plastråvarer, en plastvirksomhed modtager fra råvareleverandøren, er normalt tilsat en række stoffer, dels for at lette forarbejdningen, dels for at forbedre egenskaberne i det færdige produkt.

Tilsætningsstofferne er med til at give en endnu større vifte af egenskaber og sikrer dermed, at man kan skræddersy plastmaterialerne til helt specifikke opgaver. De vigtigste tilsætningsstoffer tilhører følgende grupper:

- Armeringsstoffer giver materialer større styrke

- Blødgørere gør stive materialer bøjelige

- Pigmenter giver farve

- Stabilisatorer giver holdbarhed mod bl.a. ultraviolet lys og termisk nedbrydning.

- Antistatika modvirker statisk elektricitet

- Brandhæmmende midler

- Fyldstoffer (bl.a. kalk og dolomit)

- Amino-plast

Amino-plast er en fællebetegnelse for hærdeplast-typer som bl.a. melamin.

Aminoplast er en fællesbetegnelse for en række hærdeplast-typer. Fælles for dem er, at de er hårde og stive og stort set altid anvendes med fyldstoffer eller fiberforstærkning. Amino-plasttyper er vejrbestandige og optager vand meget dårligt. Desuden afgiver aminoplast hverken lugt eller smag.

Melamin-plast og carbamid-plast er de vigtigste materialer i gruppen af amino-plasttyper.

Som forstærknings- og tilsætningsstoffer anvendes især organiske komponenter som træmel, cellulose og polymerfibre samt uorganiske komponenter som glas- og asbestfibre og stenmel.

Kompositter med aminoplast som matrix anvendes blandt andet til fremstilling af elektriske komponenter, isolatorer, køkkenskåle, spise- og drikkeservice, håndtag til køkkenudstyr og sanitære artikler med rene stærke farver.

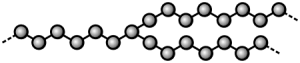

Ske lavet af amino-plasten melamin. Kilde: Wikipedia.dk - Amorfe plastmaterialer

Amorfe materialer en hovedgruppe indenfor plastmaterialer. Modsætningen er de krystallinske plasttyper.

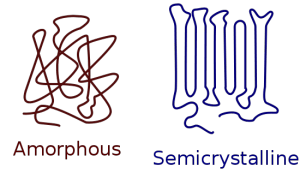

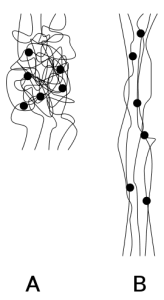

Når de kædeformede og vilkårligt forgrenede makromolekyler i et plastmateriale ligger fuldstændigt uordnede mellem hinanden - som filt eller en tot vat - betegnes materialet som amorft (uden form).

Illustration af amorfe og semikrystaline strukturer, som de findes i plast. Kilde: Wikipedia.dk Amorfe plastmaterialer er glasagtige, transparente og oftest sprøde. Eksempler på amorfe plasttyper er:

- Polyvinylchlorid (PVC-plast)

- Polycarbonat (PC-plast)

- Polystyren (PS-plast)

Modsætningen hertil er krystallinske plastmaterialer. Her ligger molekylekæderne i nogle afsnit i helt velordnede parallelle bundter. Makromolekylerne kan ikke deltage med deres fulde længde i en sådan velordnet struktur - et gitter - og disse områder er derfor altid meget små. Områderne kaldes krystalitter, og de ligger som små afgrænsede krystaller i en ellers uordnet struktur. Den delvis krystallinske plast er uklar (mælket), men samtidig mere varmebestandig end amorf plast.

B

- Bakelit - phenolplast

Bakelit er et handelsnavn for phenolplast – verdens første industrielt fremstillede plasttype.

Phenolplast er en hærdeplast og co-polymer af phenol og formaldehyd. Det er verdens første industrielt fremstillede plast med handelsnavnet Bakelit.

Stoffe blev opfundet af (og er opkaldt efter) den belgiske kemiker Leo Hendrik Baekeland i årene 1907 til 1909. Det er baseret på varmehærdet phenol formaldehyd resin polyoxybenzylmethylenglycolanhydrid. Det fremstilles under tryk og varme ud fra phenol og formaldehyde med tilsætning af en træfiller samt pigment.

Strukturformel for phenolplast. Kilde: Wikipedia.org Materialeegenskaber for bakelit

Phenolplast er oftest sort eller brunt, men kan indfarves i andre farver. Med tiden kan bakelit have en tendens til at fremstå mat og grå. Dette skyldes at materialet ”tørrer” ud.

Bakelit har fremragende elektrisk isolerende egenskaber og er samtidig modstandsdygtigt overfor vand og mange kemiske forbindelser.

Anvendelser for bakelit

Bakelit var i 20’erne, 30’erne og 40’erne meget anvendt til fatninger i lamper, telefoner (de gamle klassiske sorte med drejeskive), dørgreb og ringetryk, men da det er relativt sprødt og skørt aftog produktionen, da man i 50’erne begyndte at finde andre plasttyper.

Det bliver stadig anvendt til fx håndtag til pander og gryder, elektriske sikringer billardkugler og dominobrikker.

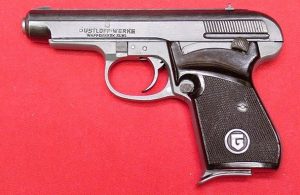

Bakelithåndtag på pistol. Kilde: Wikipedia.dk - Blæsestøbning

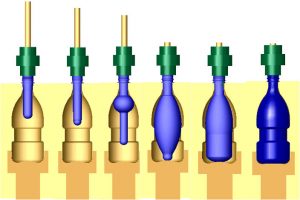

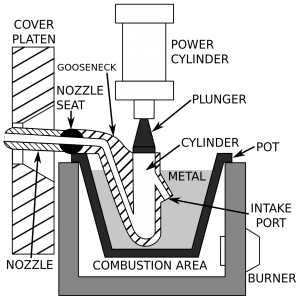

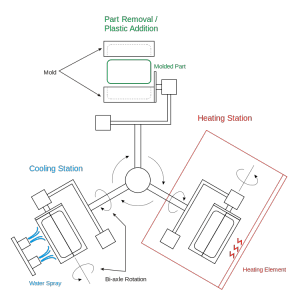

Blæsestøbning anvendes i fremstilling af bl.a. plastflasker. Processen er nærmest en kombination af sprøjtestøbning og ekstrudering.

Processen omtales også som flaskeblæsning eller formblæsning.

Blæsestøbning anvendes ved fremstilling af hule emner. Det kan f.eks. være flasker, tønder og beholdere. Traditionelle sodavands- og vandflaske i plast er et godt eksempel på blæsestøbt plastprodukt. Også Dantoys ikoniske plastscooter er et andet eksempel på blæsestøbning.

Metoden er nærmest en kombination af sprøjtestøbning og ekstrudering. En ekstruder fremstiller en kontinuerlig slange af blødgjort plastmasse, som automatisk afskæres i den ønskede længde. Slangen opblæses derefter med gas i en to-delt form, som samtidig afkøles. Slangen er varm og blød, når den blæses op. Formen er til gengæld kold, og derfor stivner emnet, når det blæses ud mod formen.

Illustration af blæsestøbningsprocessen. Kilde: Wikipedia.dk

C

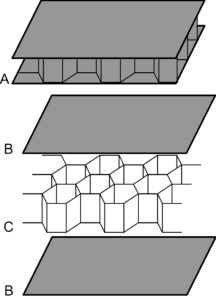

- Celleplast

Celleplast er en fælles betegnelser for skumagtige plasttyper som EPS og PUR.

Celleplast er en fælles betegnelse for porøs skumplast.

Celleplast kan fremstilles af de fleste plasttyper og både som hård og blød plast. Celleplastmaterialer er meget lette i forhold til styrken og er også varmeisolerende.

De mest udbredte celleplasttyper er:

- Stiv polyurethan (PUR)

- Fleksibel polyurethan (PUR)

- Ekspanderet polystyren (EPS)

- Celluloid

Celluloid anses for at være den første termoplast. I dag anvendes materialet dog kun i meget begrænset omfang.

Celluloid blev opfundet i 1870 og anses for at være den første termoplast. Celluloid fremstilles af cellulose ved behandling med salpetersyre.

Celluloid er let at støbe og forme, og det blev i starten anvendt til billardkugler som erstatning for elfenben. Celluloid blev også brugt til fremstilling af råfilm til film og fotografi. Stoffet er meget brandfarligt og nedbrydes let. I dag anvendes det sjældent, mest til bordtennisbolde og guitarplektre.

Bordtennisbolde produceret af celluloid. - Co-polymer

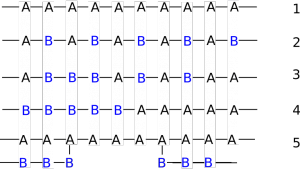

Co-polymerer er karakteriseret ved at være dannet af to eller flere monomerer.

En co-polymer er en polymer (fx en plasttype) dannet ved polymerisation af to eller flere forskellige monomer forbindelser.

Det adskiller co-polymerer fra en homopolymer, der er dannet ved polymerisation af én monomer.

Et eksempel på en co-polymer er slagfast polystyren, hvor styren og butadien begge indgår i det polymere produkt. Andre eksempler på co-polymerer er ABS-plast og polyester.

5 eksempler på co-polymerers opbygning. Kilde: Wikipedia.org - Coekstrudering

Coekstrudering dækker over anvendelsen af forskellige plastmaterialer i det samme ekstruderede produkt.

Coekstrudering kan indgå i så godt som alle de forskellige ekstruderingsprocesser.

Coekstrudering dækker over anvendelsen af to eller flere ekstrudere til at aflevere forskellige plastmaterialer ind i det samme ekstruderede produkt. Herved er man i stand til at fremstille produkter sammensat af flere forskellige råvarer og farver, hvilket giver mange interessante produktmuligheder. Fx forskellige farver og materialeegenskaber indvendigt og udvendigt.

Coekstrudering bruges også til at lægge et lag genanvendt plast ind mellem lag af virgin plast.

D

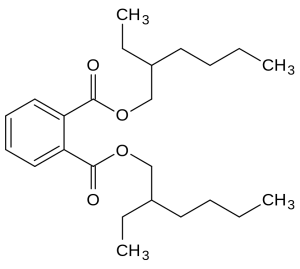

- DEHP, ftalat

DEHP bruges til at blødgøre den ellers hårde PVC-plast. DEHP er klassificeret som hormonforstyrrende og kan derfor bruges med en helt særlig tilladelse.

DEHP er en forkortelse af Diethylhexylphthalat. Stoffet tilhører stofgruppen phthalsyreestere, der også betegnes phthalater eller ftalater. Ftalater bruges til at blødgøre den ellers hårde PVC-plast. Det kan fx være til kabler eller store vejrbestandige reklamer til udendørs brug.

Ftalaterne kan opdeles i to grupper: de uproblematiske højmolekylære og de problematiske lavmolekylære ftalater. DEHP tilhører sammen med ftalaterne BBP, DBP og DIBP de lavmolekylære ftalater. Disse fire stoffer er klassificeret som hormonforstyrrende reproduktionsskadelige stoffer og har fra februar 2015 kun kunne bruges med en helt særlig tilladelse.

Strukturformel for DEHP molekylet. Kilde: Wikipedia.org DEHP og de tre øvrige lavmolekylære, klassificerede ftalater var tidligere meget anvendt som blødgører i PVC til bl.a. elkabler, presenninger, gulvbelægninger, slanger, blodposer, urinposer og medicinsk udstyr. Der er sket en gradvis udfasning af brugen af de klassificerede ftalater i den europæiske plastindustri.

Udenfor er Europa DEHP dog stadig den mest udbredte blødgører til PVC-plast.

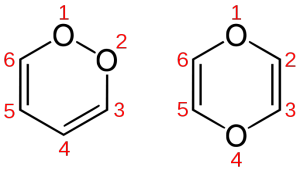

- Dioxin, dioxiner

Dioxiner er en meget miljøskadelig stofgruppe, der bl.a. kan dannes ved forbrænding af PVC-plast. Filtre i forbrændingsanlæggene sikrer, at dioxin-udslippet er lig nul.

Dioxin er en betegnelse for en stor gruppe stoffer, der er opbygget af to kulstofringe forbundet med to iltatomer og med chlor-atomer bundet til nogle af kulstofatomerne.

Dioxiner er farlige for miljøet og langsomt nedbrydelige. De dannes mange steder i naturen, ved nogle industrielle produktioner og kan også opstå ved forbrænding af materialer, der indeholder chlor. Stoffet har været genstand for megen omtale og forskning. Særligt efter en ulykke i Seveso i Italien i 1976, hvor der skete et udslip af dem.

Strukturformler for de to mulige isomerer af dioxin, dioxin 1,2 og 1,4. Kilde: Wikipedia.org Dioxin fra forbrænding af PVC-plast

Det har været frygtet, at tilstedeværelsen af PVC-plast i affald øger dannelsen af dioxiner ved affaldsforbrændingen. Men det er primært udformningen af kedlen og forbrændingsprocessens forløb, der afgør, om der dannes lidt eller meget af dioxiner. I dag er alle affaldsforbrændingsanlæg forsynet med dioxin-filtre, så udslippet til luften er praktisk talt lig nul.

E

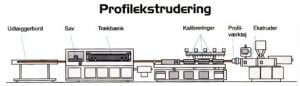

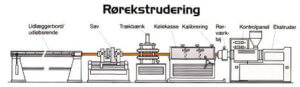

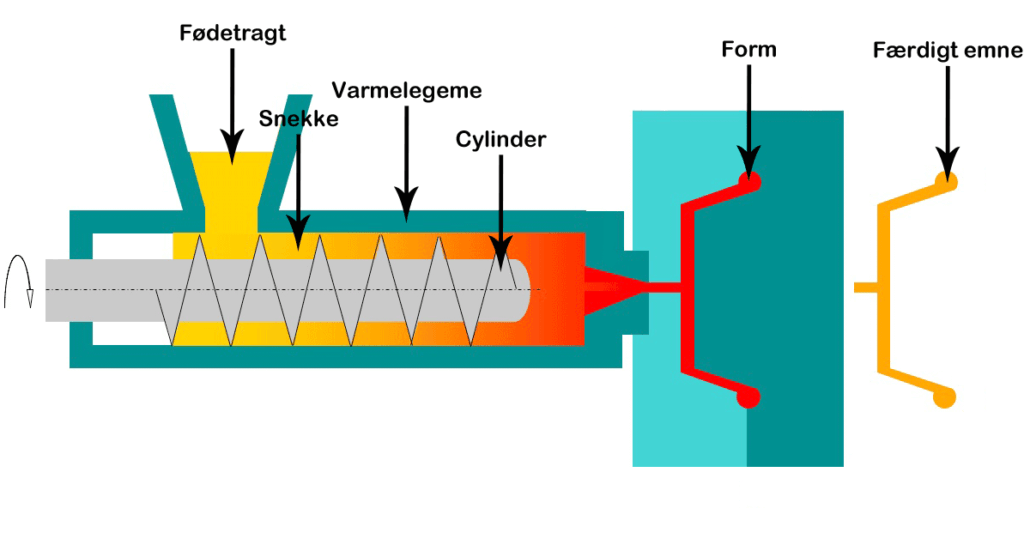

- Ekstrudering

Ved ekstrudering fremstilles plastprodukter, der i princippet kan have uendelig længde. Eksempler på ekstruderede produkter er rør, kabler og folier.

Ekstrudering er fællesbetegnelsen for en kontinuerlig produktionsproces, som anvendes til fremstilling af en lang række produkter i termoplast, der kendes fra dagligdagen. Eksempler på produkter er:

- plastfolie

- plastposer

- kabler

- Profiler til vinduer

- nedløbsrør og kloakrør

- plader

- kunstfibre

- haveslanger

- isolerede ledninger og kabler

Et kendetegn ved ekstruderede produkter er, at de i princippet fremstiles som endeløse længder. I praksis er de naturligvis ikke endeløse og skæres til i passende i længder.

Ekstruderingsprocessen

Et ekstruderingsanlæg består generelt af en eller flere ekstrudere samt noget følgeudstyr. Ekstruderen anvendes til at fremstille en sejtflydende, formbar plastmasse, som efterfølgende kan formes til f.eks. et af ovennævnte produkter, mens følgeudstyret er specielt fremstillet til det produkt, man ønsker at fremstille.

Råvaren, som oftest er i granulatform, fødes fra ekstruderens tragt til snekkens indtrækszone, hvorfra den føres fremad (som i en kødhakkemaskine) af den roterende snekke. Dels på grund af varmen fra den tempererede cylinder, men især på grund af friktionen mod cylinderen og den indre friktion i selve råvaren, opvarmes denne og bliver til en sejtflydende, formbar masse, lidt inden, den når enden af cylinderen.

På grund af snekkens udformning opbygges der også et relativt højt tryk for enden af snekken, som skal bruges til at presse plastmassen igennem det værktøj, der spændes på enden af ekstruderen. Afhængigt af værktøjets udformning kan der herefter fremstilles (formes) en lang række forskellige produkter.

Efterfølgende skal det ekstruderede plastemne køles ned. Det sker oftest med vand, luft eller imod vandkølet metal. Emnet skæres herefter til i den ønskede længde.

- Elastomer

Elastomerer er en hovedgruppe af plasttyper, der er kendetegnet ved at være elastiske.

Elastomerer er en tredje og mindre hovedgruppe af plasttyper. De to andre hovedgrupper er termoplast og hærdeplast.

Elastomerer er gummielastisk plast, der ved påvirkning af en lille kraft kan deformeres op til flere hundrede procent og derefter vende tilbage til den oprindelige form.

Egenskaberne kan henføres til mange, lange og fleksible molekylekæder i strukturen, der er sammenholdt af spredte stive knudepunkter. De pågældende knudepunkter kan være baseret på termoplast, og man taler da om en termoplastisk elastomer, der kan smeltes og forarbejdes som termoplast. Dette giver en lang række forarbejdningsmæssige fordele. Knudepunkterne kan dog også være baseret på hærdeplast, man taler da om en vulkaniseret elastomer eller gummi.

Figuren viser en elastomer i A) naturlig tilstand og B) under påvirkning af en mindre kraft. Kilde: Wikipedia.org Vigtige eksempler på elastomerer er neopren, butadiengummi og isoprengummi.

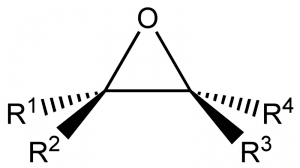

- Epoxy-plast

Epoxy-plast er meget udbredt hærdeplast, der ligesom umættet polyester bl.a. bruges i fly- og vindmølleindustrien.

Epoxy-plast er en hærdeplast, der dækker over en lang række kemikalier (også kaldet kunstharpikser) med store forskelle i elasticitet, viskositet, styrke, hærdetid, temperaturfølsomhed, blandingsforhold og brug.

Strukturformel for den reaktive epoxy-gruppe i epoxy-plast. Kilde: Wikipedia.org Generelt har epoxy-plast meget stor evne til at klæbe til de fleste materialer og kan gøres modstandsdygtig over for diverse kemikalier. Stoffet er vand- og damptæt og har både en meget høj mekanisk styrke og høj varmebestandighed i forhold til andre termohærdede harpikser.

Epoxy-plast bliver anvendt som lamineringsharpiks og støbemasse i kombination med såvel korte som lange glas-, kul- og aramidfibre.

Epoxy baserede kompositter finder bred anvendelse i fly-, rumfarts- og vindmølleindustrien hvor blandt andet materialernes lave vægt og brudforlængende egenskaber er meget nyttige. Også i skibe, både, containere, elektriske komponenter, isolatorer og moderne sportsudstyr bliver der ofte anvendt epoxy-kompositter.

- EPS-plast (ekspanderet polystyren)

EPS - ekspanderet polystyren - er en celleplast. Materialet består af 98 pct. luft og 2 pct. polystyren. Det giver nogle særlige støddæmpende og isolerende egenskaber, som gør, at EPS er særlig velegnet til bl.a. til isolering og emballage. Men det anvendes f.eks. også i cykelhjelme og sikkerhedsudstyr i biler.

EPS er en forkortelse for ’ekspanderet polystyren’, som er en termoplast og en celleplast, der består af helt op til 98 pct. luft og kun 2 pct. polystyren.

Kært barn – mange navne

De fleste kender nok EPS-skumplast under en eller flere handelsnavne – fx Flamingo, Jackopor, Styrolit, Styropor og Sundolitt.

Fordi EPS kendes under en række forskellige handelsnavne, har den europæiske brancheorganisation vedtaget, at man istedet kan anvende en fælleseuropæisk betegnelse ’Airpop - engineered air’. Ambitionen er at fortælle, at materialet i virkeligheden er en intelligent og smart udnyttelse af plast og luft i et og samme materiale.

Unik kombination af egenskaber

Højt luftindhold betyder, at EPS-skumplast vejer meget lidt, men også at materialet er yderst velisolerende og stødabsorberende. Derudover er EPS lufttæt, fugtafvisende, hygiejnisk og kemisk inaktivt. Og så kan det yderligere formes nøjagtigt efter formålet.

Den helt unikke kombination af egenskaber gør EPS-skumplast anvendeligt til en bred vifte af formål. EPS bliver dog især anvendt til emballager og bygningsisolering.

Som emballage

De isolerende egenskaber gør EPS-emballager særdeles velegnede til beskyttelse og transport af blandt andet frisk fisk og kød, frugt og grønt samt følsomme medicinalprodukter. EPS er fx med til at sikre en ønsket temperatur og produkternes friskhed gennem hele transportkæden. For frugt og grønt gælder det også, at emballagerne bidrager til at holde på C-vitaminindholdet i længere tid.

Gartnerier anvender også EPS til blomster- og priklebakker, fordi isoleringen fremmer planternes vækst.

EPS-materialets evne til at beskytte mod slag og stød bliver udnyttet, når fx TV apparater, computere, hårde hvidevarer og møbler skal frem til butikker og forbrugere i hel stand. Stødabsorberingen er desuden en afgørende egenskab, når materialet anvendes til legemsbeskyttelse i fx redningsveste, auto barnestole og cykelhjelme.

I byggeriet

I byggeriet bruges EPS især som isolering mod varme eller kulde, men også til støjreduktion og bortledning af sundhedsskadeligt radonholdig luft.

De lette EPS-byggelementer er nemme at montere i fx fundamenter, vægge, facader og gulve. Samtidig er den lave vægt med til at reducere tunge løft på byggepladsen.

Hvad betyder produktionen af EPS for miljøet?

EPS har et relativt svagt aftryk på miljøet. Produktionsprocessen anvender hovedsageligt varm vanddamp, og overskudsvarmen bliver genanvendt i produktionen eller til opvarmning af fabrikken.

EPS-bygningsisolering har også en væsentlig positiv miljøeffekt. Beregninger viser, at den mængde EPS-isolering, der kan fremstilles af 1 kg olie, i gennemsnit sparer op til 200 kg olie til opvarmning i de første 50 år af bygningens levetid! Det betyder samtidig mindre udslip af kuldioxid til atmosfæren!

Genanvendelse

Al EPS-affald fra produktionen af EPS genanvendes direkte i produktionen - uanset om der er tale om fejlproduktion, afskåret EPS eller anden EPS-affald. EPS er nemlig 100% genanvendeligt.

Brugt, rent EPS kan smeltes og omdannes til polystyren, der kan bruges til fremstilling af en række plastprodukter – fx bøjler, havemøbler eller blomsterbakker. Det kan også blandes i nye råvarer til isoleringsmaterialer og emballager. Findelt brugt EPS bliver også anvendt i isoleringsbeton og til jordforbedring.

En lang række kommuner indsamler ren EPS til genanvendelse, da det er økonomisk rentabelt. Derudover reducerer med CO2-udslippet med 2 kilo pr. kilo genanvendt EPS. Derudover undgås CO2-udslip fra forbrænding på over 3 kilo pr. kilo EPS.

Snavset EPS kan også omsmeltes til genanvendelse, men det har ikke nær så høj markedsværdi. På EPS-branchens hjemmeside kan der læses mere om de mange måder EPS indgår i den cirkulære økonomi på.

I 1995 igangsatte EPS-branchen, der er Plastindustriens sektionen EPS-virkomsheder, en genanvendelsesordning for kasserede emballager. Ordningen drives af de danske virksomheder, der er medlemmer af EPS-branchen. EPS genanvendt via branchens egen ordning medfører en reduktion på 3 kilo CO2 pr. kilo genanvendt EPS.

De gode muligheder for genanvendelse betyder også, at der ikke er det store behov for at deponere materialet efter brug. Da EPS imidlertid er stabilt, biologisk inaktivt og giftfrit, kan det dog om nødvendigt deponeres uden risiko. Materialet bidrager kun relativt lidt til generering af affald i Europa. EPS udgør således blot 1,5 pct. af det samlede mængde plastaffald, som igen udgør 7 pct. af alt europæisk affald.

Besøg EPS-sektionens hjemmeside her.

- EVA-plast, ethylen-vinylacetat

EVA-plast nærmer sig elastomer kvaliteter i blødhed og fleksibilitet.

Ethylen-vinylacetat (EVA), også kendt som polyethylen-vinylacetat (PEVA), er en copolymer af ethylen og vinylacetat. Vinylacetat udgør typisk 10 til 40 pct. af masseandelen– resten er ethylen. EVA-plast er en polymer, der nærmer sig elastomere materialer i blødhed og fleksibilitet, men kan behandles ligesom andre termoplast-typer. Materialet har en god klarhed og glans, høj modstandsdygtighed over for lave temperaturer, stress-brudbestandighed, og modstandsdygtighed over for UV-stråling.

F

- Fleksibel PUR (polyurethan)

Fleksible polyurethaner anvendes til en række forskellige formål. Hovedsageligt madrasser og møbler, men også til en række tekniske formål.

Fleksibel PUR er en af to hovedtyper indenfor hærdeplast-materialet polyurethan (PUR). Den anden hovedgruppe er stift polyurethan. Fleksibel polyurethan udgør omkring 60 pct. af PUR-branchens produktion.

Det fleksible polyurethanskum fremstilles enten i form af store blokke, der senere udskæres til de ønskede emner eller fremstilles ved formstøbning. Langt den største del af fleksibelt skum, der fremstilles i Danmark, anvendes til fremstilling af madrasser og til møbelsektoren.

Fleksibelt PUR-skum kan fremstilles i et uendeligt antal forskellige typer og med stor variation af densitet, fleksibilitet og hårdhed.

I udlandet er fleksibel polyurethan meget vigtig for automobilsektoren. Dels som sæde- og rygpolstring, men også i stort omfang til polstring af kabinen, til lyddæmpning og som formstøbte emner i form af integralskum.

Memory foam er et eksempel på fleksibelt polyurethan. Kilde: Wíkipedia.org Fleksibelt integralskum

Ved at variere procesbetingelserne samt sammensætningen og blandingen af ingredienserne kan man endvidere opnå, at PUR-polymeren opskummer delvist, således at emnet dannes med en porefri overflade. Det kaldes fleksibelt integralskum. Opskumningsgraden og dermed massefylden af skummet kan styres ved valg af råvare og procesparametre.

Fleksibelt integralskum anvendes først og fremmest til skosåler, møbelpolstring og inden for bilindustrien. Her udnyttes luftlommernes fjedrende og vægtreducerende virkning i kombination med den massive overflades styrke over for kemisk og fysisk påvirkning.

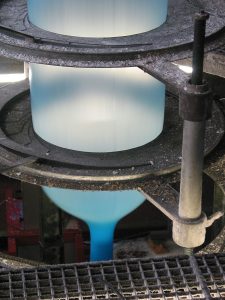

- Folieekstrudering

Folieekstrudering anvendes til fremstillingen af bl.a. poser i plast.

Folieksstrudering er en variant af ekstrudering, hvor materialet blæses op ved hjælp af luft. Processen bruges bl.a. i fremstillingen af bæreposer og andre plastposer.

Folieekstruderings-processen

Ved folieekstrudering er ekstruderen monteret med et folieværktøj, der kan lave en tyndvægget slange, som danner udgangspunkt for det færdige produkt. Normalt ekstruderes slangen i lodret, opadgående retning.

Slangen føres op til aftræksvalserne, som klemmer slangen flad. Det er herefter muligt at blæse luft ind i slangen for at udvide den til den ønskede diameter, som er bestemmende for den færdige foliebredde, ligesom aftræksvalsernes hastighed kan indstilles, så man opnår den ønskede folietykkelse.

Udvendigt køles slangen (boblen) af med luft, og når aftræksvalserne er passeret, kan den fladlagte, orienterede plastslange spoles op. Denne kan så enten i processen eller senere skæres op i den ønskede bredde.

Billede af folieekstrudering. Kilde: Wikipedia.org - Fremstilling (opskumning) af polyurethan (PUR)

Fremstilling af celleplast-typen polyurethan (PUR) foregår oftest på en af to måder: Fysisk eller kemisk opskumning.

En urethanbinding dannes ved reaktion mellem en di- eller polyisocyanat og en di- eller polyalkohol (polyol).

Der er specielt ved valg af polyoler et stort udvalg af muligheder til rådighed, hvilket muliggør variation af en lang række egenskaber. Således kan man f.eks. kontrollere følgende:

- fleksibilitet og massefylde

- cellestruktur og om der er tale om åbne eller lukkede celler

- forarbejdningstekniske og anvendelses-tekniske egenskaber, samt

- om resultatet bliver en hærdeplast eller en termoplast.

Opskumningen kan foregå kemisk eller fysisk:

- Kemisk opskumning foregår, når de sammenblandede ingredienser afgiver carbondioxid som drivmiddel.

- Fysisk opskumning sker ved iblanding af et væskeformigt drivmiddel, som ved opvarmning - på grund af reaktionsprocessens eksoterme natur - fordamper.

Tidligere anvendtes visse hydrofluorcarboner (HFC-gasser) som drivmiddel, men disse drivmidler er nu udfaset og erstattet af bl.a. flydende kuldioxid og forskellige pentan isomere.

En særlig type polyurethanerer egnet til forarbejdning ved RIM-processen (RIM = reaction injection moulding). Ved denne metode kan der fremstilles produkter fra integralskum til massive termoplastiske elastomerer.

Ved iblanding af glasfibre kaldes metoden RRIM (= reinforced reaction injection moulding). Herved forbedres de mekaniske egenskaber betydeligt. RRIM-PUR anvendes mest i bilindustrien til interiørdele samt udvendige paneler og pyntelister.

G

- Gasinjektions-støbning

Med gasinjektions-støbning er det muligt at fremstille plastprodukter med hulrum, der både kan være lettere, kræve mindre materiale og give økonomiske besparelser i fremstillingen af værktøjer.

Gasinjektions-støbning gør det muligt at producere emner, der ikke lader sig fremstille ved den normale sprøjtestøbeteknik. Processen kan beskrives som en teknik, hvor formen fyldes delvist med plastsmelte og herefter sprøjtes en komprimeret gas (oftest nitrogen) ind i kernen af emnet, hvorved smelten presses ud i alle hjørner af formens hulrum og virker som eftertryk.

Ved denne proces opnås stor frihed i emneudformningen, da det f.eks. er muligt at fremstille stive emner med kombinerede tykke og tynde sektioner. Der kan herved opnås lavere indre spændinger og derfor mindre tendens til dimensionsændringer.

Processen giver bl.a. en bedre overfladefinish, mindre materialeforbrug, lavere vægt, højere stivhed/vægt-forhold og økonomiske besparelser ved fremstilling af værktøjer.

Eksempel på gasinjektions-støbte produkter:

- Håndtag

- Armlæn

- Bilpaneler

- Brusehoveder

- Vandhaner

- Glasfiber-forstærket plast

Glasfiber anvendes bl.a. som forstærkning af hærdeplast-typer som epoxy og umættet polyester til at skabe produkter som vindmøllevinger og både.

Betegnelsen glasfiber dækker egentlig over tynde, ensartede tråde trukket af glødende glassmelte. Betegnelsen glasfiber anvendes dog også som samlebetegnelse for materialer, der indeholder glasfibre, herunder glasfibre til forstærkning af plast og andre materialer. Det er navnlig i denne betydning, at betegnelsen anvendes i moderne dansk fagsprog.

Glasfiberforstærket (kaldes også glasfiberarmeret) plast er plast, hvor glasfibrene er indlejret, således at visse styrkeegenskaber er væsentlig større, end plasten ville have alene. Glasfiberforstærket plast er dermed et eksempel på et kompositmateriale.

Billede af et bundt glasfibre. Kilde: Wikipedia.org Glasfiber-armeret plast kendes fra vindmøllevinger og både

Glasfiber benyttes primært i hærdeplast-typer som fx epoxy og umættet polyester. Glasfiberarmeret hærdeplast anvendes bl.a. til en lang række større produkter, hvor kravet er stor mekanisk styrke og bestandighed kombineret med lav vægt. Blandt mange kan nævnes: møllevinger, både, surfboards, bygningsdele, bildele, tanke, og rør til den kemiske industri.

Der findes flere forskellige forarbejdningsmetoder, hvor de mest udbredte er håndoplægning og sprøjteoplægning. Håndoplægning er den enkleste forarbejdningsmetode. En form af eksempelvis træ, polyester eller beton fores med glasfibermåtter, der herefter manuelt påføres polyester eller epoxy tilsat hærder. Dette gentages, til den ønskede materialetykkelse er opnået.

Ved sprøjteoplægning anvendes en tilsvarende form som ved håndoplægning. Ved hjælp af en sprøjtepistol påføres plastmaterialet opblandet med korte glasfibre direkte i formværktøjet.

Glasfiber kan også benyttes til forstærkning af termoplast-typer som fx polyethylen, polypropylen og polyamider.

H

- Håndoplægning

Håndoplægning anvendes til at producere fiberforstærkede hærdeplastprodukter.

Håndoplægning er den simpleste proces til fremstilling af produkter i fiberforstærket hærdeplast.

Håndoplægning er et eksempel på diskontinuerlig metode til fremstilling af produkter i hærdeplast. Pultrudering er et eksempel på modsætningen hertil: kontinuerlig fremstilling af produkter i hærdeplast.

Processen foregår ved, at kompositten opbygges i præcise støbeforme ved, at der skiftevis lægges lag af fibre og efterfølgende gennemvæde dem med en flydende matrix af hærdeplast: polyester, epoxy, fenolplast eller polyuretan. Efterfølgende komprimeres emnet for at sikre, at matrixmaterialet og fibrene har optimal kontakt og binding med hinanden samt sikre, at det færdige produkt ikke indeholder luftbobler.

Danske virksomheder med stor erfaring i blandt andet massefremstilling af vindmøllevinger benytter i dag mekaniserede metoder til oplægning af glasfiberlagene. Det har reduceret tiden til glasudlægning med op til 25 pct. og samtidig mindsket materialespildet.

- HDPE-plast (high density polyethylen)

HDPE er et termoplastisk materiale, der i forhold til andre polyethylener er meget formstabil og modstandsdygtigt overfor fugt. Derfor bliver materialet bl.a. brugt til at fremstille dunke, benzintanke og affaldsspande.

HDPE (høj densitet polyethylen eller high density Polyethylene) er en meget udbredt delkrystallinsk termoplast, som er velegnet til genanvendelse.

I forhold til andre polyethylener er HDPE en meget formstabil variation, da HDPE er både stærkere og stivere. Der findes både HDPE til stive emner og HDPE til foliefilm.

Materialeegenskaberne for HDPE

HDPE er karakteriseret ved at være et relativt billigt materiale, der kan bruges i mange forskellige produktionssammenhænge såsom ekstrudering, sprøjtestøbning osv. Det skyldes ikke mindst materialets gode mekaniske og kemiske egenskaber.

Samtidig er HDPE også velegnet til brug i direkte kontakt med fødevarer, hvilket ikke mindst skyldes, at det har en høj grad af bestandighed over vand og fugt. HDPE er også en hårdfør plasttype i forhold til kulde, og materialet kan derfor også anvendes til produkter, der skal kunne tåle frost.

HDPE som foliefilm er kendetegnet ved at være uigennemsigtigt, men det er muligt at producere f.eks. en mælkedunk, hvor væskestanden er aflæselig.

Typiske anvendelser af HDPE

Det er nærmest kun fantasien, der sætter grænser for, hvad HDPE kan anvendes til, men der er dog en række områder, hvor materialet er mere udbredt end andre.

Film (ekstrudering):

- Indkøbsposer

- Poser/sække til landsbrugsprodukter

- Affaldssække til private husholdninger

Rør (ekstrudering)

- Trykrør til f.eks. vand, gas, afløb, kunstvanding og fjernvarme

- Trykløse rør til f.eks. tæpper, drænrør og afløbsrør

Blæsestøbning:

- Flasker/dunke op til 5 liter for flydende væsker f.eks. med mælk eller olie

- Større beholdere og tanke med flydende væsker i

- Benzintanke til biler

Sprøjtestøbning:

- Kasser af alle slags f.eks. øl- og sodavandskasser

- Skraldebøtter/affaldsspande

- Kapsler og låg til flasker

- Spande til ’hårdt brug’ f.eks. foderspande og murerbaljer

- Husholdningsartikler

- Legetøj

Derudover bliver HDPE blandt andet også brugt til at fremstille hav-fiske-opdrætsbassiner, mindre både, hulahopringe og snowboards, så der er mange anvendelsesmuligheder.

HDPE rør bliver installeret på afvandingsprojekt i Mexico. Kilde: Wikipedia.org - Homopolymer

Homopolymerer er plasttyper, der er skabt på baggrund af kun en type monomer.

En homopolymer er en polymer dannet ved polymerisation af kun en type monomer.

Det adskiller homopolymeren fra en co-polymer, der er dannet ved polymerisation af to eller flere forskellige monomere forbindelser.

Hovedparten af de vigtigste plasttyper er homopolymerer. De kommercielt og teknologisk vigtigste homopolymerer er polyethylen, polypropylen, PVC (polyvinylklorid) og polystyren.

- Hærdeplast

Hærdeplast beskriver plasttyper, der ikke kan smeltes om efter formgivning.

Hærdeplast er en fællesbetegnelse plasttyper, der ikke smeltes efter formgivning og hærdning – ligesom et kogt æg ikke kan blive flydende igen. Plasttypen står dermed i kontrast til den anden hovedplasttype, termoplast, der netop karakteriseres ved at kunne smeltes og formes et utal af gange. At hærdeplast ikke kan smeltes om efter formgivning skyldes, at den endelige polymerisation sker under hærdningen, og at polymerisationen for disse materialer fører til dannelse af meget store tredimensionale netværksstrukturer. De enkelte polymerkæder er bundet sammen med meget stærke kemiske bindinger, i modsætning til de svagere bindinger i termoplast. Ved opvarmning vil kæderne derfor ikke glide i forhold til hinanden, hvilket betyder, at materialet ikke kan smelte. Hærdeplast kan derfor ikke genanvendes på samme måde som termoplast. Opvarmes det til meget høje temperaturer, sker der i stedet en forkulning af materialet.

Hærdeplaster er typisk meget bestandige både mod slid, slag og kemikalie

Eksempler på plasttypen er umættet polyester, pepoxy og polyurethan. Glasfiberarmeret polyester bruges bl.a. til møllevinger, både store og meget andet.

I

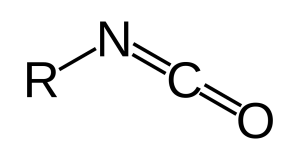

- Isocyanat

Isocyanater indgår bl.a. i fremstillingen af PUR-plast

Isocyanater er en fællesbetegnelse for kemiske stoffer med en eller flere funktionelle isocyanatgrupper (NCO) i molekylstrukturen. Gruppen af isocyanater er meget omfattende. Stofferne er meget flygtige, og de reagerer hurtigt.

Diisocyanater har to funktionelle isocyanatgrupper, og bruges som udgangspunkt for dannelse af polyurethaner (PUR-plast). De benævnes ofte som monomere isocyanater. Almindelige eksempler på diisocyanater er toluendiisocyanat (TDI), metylendifenyldiisocyanat (MDI), heksametylendiisocyanat (HDI) og isoforondiisocyanat (IPDI)

Monoisocyanater med én funktionel isocyanatgruppe kan forekomme som forurening i diisocyanater, og vil også kunne dannes ved termisk dekomponering af polyurethan. Almindelige eksempler er metylenisocyanat (MIC), fenylisocyanat (PhI) og isocyanatsyre (ICA)

Begreberne polyisocyanater og prepolymere isocyanater bruges om stoffer med flere funktionelle isocyanatgrupper og lav flygtighed, og som dannes ved sammenbinding af isocyanater. Almindelige eksempler er biuret og isocyanaurat

Strukturformel for den funktionelle gruppe i en isocyanat. Kilde: Wikipedia.org Forekomst

Isocyanater forekommer i forbindelse med arbejdsprocesser, hvor polyuretanprodukter dannes eller bruges. Almindelige polyurethanprodukter er skumgummi, bygnings- og isoleringsskum, fugemasse, lim, maling og lak.

Isocyanater kan også forekomme i forbindelse med arbejdsprocesser, hvor polyurethanprodukter opvarmes til temperaturer over 150 °C. Typiske eksempler er når svejsning, lodning og andre varme processer bruges på overflader, som er belagt med polyuretanbaserede produkter (maling, lak, lim, osv.)

Svejsere, autooprettere, støberiarbejdere (bindemiddel i støbesand) og arbejdstagere i elektronikindustrien (lodning på printkort) kan derfor være eksponerede for isocyanater.

Også opvarmning af andre plastmaterialer som urea- og fenolformaldehyd, bakelit og uretanolier vil kunne afgive isocyanatforbindelser.

K

- Kabelisolerings-ekstrudering

Ved kabelisolerings-ekstrudering ekstruderes et plastlag udenom et kabels ledende materiale.

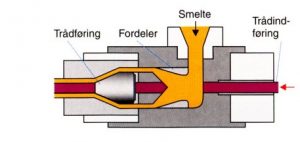

Til ekstrudering af det isolerende lag plast uden om elkabelet monteres ekstruderen med et sidefødt rørværktøj. Rørværktøjet former plastlaget uden om det ledende materiale inde i kabelet. Princippet kan også anvendes til plastbelægning af rør og lignende.

Det forvarmede ledende materiale føres gennem dysens centrum og ekstruderen, som er placeret på den ene side af dysen, og føder denne med det isolerende plastmateriale, der lægger sig som et ”rør” uden om det materiale, der skal isoleres eller belægges.

Herefter skal belægningen nedkøles i et kølebad, som kan være endog meget langt på grund kabelindustriens høje hastigheder. Hastigheden kontrolleres af en til formålet konstrueret ”trækbænk”. Det færdige produkt kan herefter afkortes på en indbygget sav eller opspoles, som det sker for ledninger og kabler.

Skitse af kabelisoleringsekstruderingsprocessen. - Komposit-plast

Komposit er et materiale, der består af mere end et stof. Glasfiber og kulfiber er eksempler på plastkompositter.

Betegnelsen komposit dækker over et materiale, som er en sammensætning af to eller flere forskellige materialer. Kombination resulterer i et materiale med stor styrke og stivhed, og hvis egenskaber samtidig kan skræddersyes hvad angår kemikaliebestandighed, brandbestandighed og termisk isolering.

Kompositmaterialer har været kendt og anvendt i bygninger i tusinder af år, f.eks. blev lerhytter i stenalderen fremstillet af strå klinet med ler. Beton forstærket med stål er et eksempel fra moderne tid.

Plast forstærket med forskellige former for fibre udgør en væsentlig del af de kompositmaterialer, vi anvender. Glasfiber-forstærket plast, som vi bl.a. kender fra vindmøllevinger, skibe, tanke og både, er i dag det næstmest udbredte kompositmateriale efter armeret beton.

Kompositmaterialer anvendes bl.a. til produktionen af vindmøllevinger. Store fordele ved plastkompositter i forhold til metal

Ved anvendelse af kompositmaterialer i stedet for traditionelle materialer som f.eks. stål eller aluminium opnås der normalt betydelige vægtbesparelser. Der sker dels på grund af de enkelte komponenters specifikke egenskaber og lave vægt, og dels fordi det er muligt at fremstille kompositter til helt bestemte formål.

Et kompositemne kan således ved sin materialekombination sammensættes og konstrueres med en bestemt belastningstype for øje. Det giver en række yderligere fordele fremfor traditionelle materialer som fx kemikaliebestandighed samt elektrisk og termisk isoleringsevne.

- Krystallinske (delkrystallinske) plastmaterialer

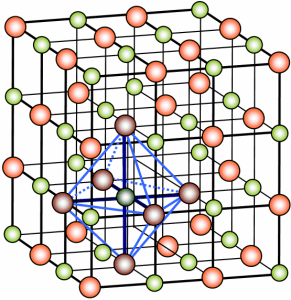

Betegnelsen krystallinsk dækker over plasttyper, hvor molekylerne er ordnet i et tredimensionalt gitter med størst mulig regelmæssighed.

Et materiale er krystallinsk, når dets atomer eller molekyler er ordnet i et tredimensionalt gitter med størst mulig regelmæssighed. Polymerer betegnes som krystallinske, når molekylekæderne eller dele deraf er ordnet i tredimensionale gitre.

Antallet og udbredelsen af krystallinske områder i en polymer har indflydelse på polymerens egenskaber.

Eksempel på molekyler i gitterstruktur. Kilde: Wikipedia.de Polymermaterialer kan aldrig være helt krystallinske. Derfor ser man også ofte, at krystallinske plastmaterialer bliver kaldt for delkrystallinske, hvilket faktisk er mere korrekt. Eksempler på helkrystallinske materialer er køkkensalt, is og diamanter.

Den delvis krystallinske plast er uklar (mælket), men samtidig mere varmebestandig end amorf plast.

Eksempler på krystallinske plasttyper er:

- Polyethylen (PE-plast)

- Polypropylen (PP-plast)

- PET-plast

Krystallinske plastmaterialer stilles ofte op som en hovedgruppe over for de amorfe plasttyper. Amorfe plastmaterialer er kendetegnet ved, at kædeformede og vilkårligt forgrenede makromolekyler ligger fuldstændigt uordnede mellem hinanden - som filt eller en tot vat. Amorft betyder ”uden form”. Amorfe plastmaterialer er glasagtige, transparente og oftest sprøde.

- Kulfiberforstærket plast

Kulfiberforstærket plast gør det muligt at fremstille letvægtskonstruktioner, der ikke bare er lettere end metal, men også har højere styrke og bedre mekaniske egenskaber.

Fibre af kul (carbonfibre) anvendes sammen med temperaturresistente hærdeplast-typer som fx epoxy-plast til letvægtskonstruktioner.

Kulfiberforstærkede plastprodukter kan opnå højere styrker og bedre mekaniske egenskaber og samtidig veje markant mindre end de fleste metaller.

Kulfiberforstærket (kaldes også kulfiberarmeret) plast er altså plast, hvor kulfibrene er indlejret, således at visse styrkeegenskaber er væsentlig større, end plasten ville have alene. Kulfiberforstærket plast er dermed et eksempel på et kompositmateriale.

Sportsartikler som fx cykelstel og dele til luftfartsindustrien er eksempler på anvendelser, der gør brug af kulfiberforstærket plasts lettevægt og unikke materialeegenskaber.

L

- LDPE-plast (low density polyethylen)

LDPE er et termoplastisk materiale, der i forhold til andre polyethylener er meget sejt og fleksibelt. Derfor bliver materialet bl.a. brugt til at fremstille bæreposer og emballage til sixpacks.

LDPE (lav densitet polyethylen eller Low Density Polyethylene) er en meget udbredt delkrystallinsk termoplast mede gode barriereegenskaber, der primært bliver anvendt til produkter i segmentet film.

Materialeegenskaber for LDPE

LDPE er både fleksibelt og blødt at arbejde med, og det er samtidig et utroligt sejt materiale, hvilket er et materialets største forcer. I lighed med HDPE (høj densitet polyethylen) er det forholdsvist billigt plastisk materiale, som besidder gode egenskaber i forhold til at modstå påvirkning fra fugt og organiske opløsningsmidler samt fra kemikalier.

En af de få ulemper ved materialet er, at det er svært at bemale, trykke og lime på. Det ændrer dog ikke ved, at det bliver brugt i mange forskellige sammenhænge – også i forbindelse med direkte kontakt med fødevarer.

Typiske anvendelser af LDPE

Den klart største del af forbruget af LDPE sker som nævnt i forbindelse med filmprodukter i forskellige afskygninger såsom bæreposer, affaldssække, dybfrostemballager og emballage til øl- og sodavands sixpacks. Materialet kan dog også bruges til at producere beskyttelseshætter til rør og pumper samt tætsluttende låg til diverse beholdere, som vi kender fra køkkenet.

I lighed med HDPEs anvendelsesmuligheder er det imidlertid kun fantasien, der sætter grænser for, hvad LDPE kan anvendes til. Det skyldes ikke mindst de moderne forarbejdningsteknikker og ikke mindst viden om, hvilke egenskaber der kan opnås ved at blande stoffet med andre polyethylener såsom f.eks. LLDPE.

- LLDPE-plast (Linear Low Density Polyethylen)

LLDPE er den sejeste polyethylen-type og kan derfor bruges til meget tynde folier.

LLDPE-plast er termoplastisk polyethylen-type. LLDPE er en forkortelse af Linear Low Density Polyethylen og er den sejeste polyethylen-type.

LLDPE har højere brudstyrke end LDPE, og kan danne tyndere film sammenlignet med LDPE.

Materialet bruges til emballage, især film til poser og plader på grund af sin sejhed, fleksibilitet og relative gennemsigtighed. Eksempler på produkter spænder fra landbrugsfolier, bobleplast, til flerlags og sammensatte folier.

LLDPE-plast bruges ofte som tilsætning til de andre polyethylentyper.

M

- Masterbatch

Masterbatch benyttes til indfarvning af plast.

Masterbatch er en betegnelse for en polymer indeholdende en stor koncentration af pigment. Masterbatch tilsættes til den ufarvede polymer i bestemt forhold for at opnå en bestemt farvenuance.

Masterbatch fremstilles ved blanding af polymer og pulverformet pigment med efterfølgende smeltning ved ekstrudering og formning af den indfarvede polymer til spagettiformede strenge, der skæres i småstykker (granulat).

- Melamin

Melamin er en hærdeplast, der bl.a. bruges køkkenudstyr.

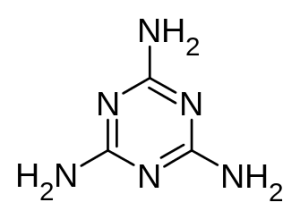

Melaminplast er en hærdeplast af aminharpikstypen, som fremstilles ved polykondensation mellem melamin (2,4,6-triamino-1,3,5-triazin; en meget reaktiv triamin) og formaldehyd eller en kemisk forbindelse, som er i stand til at danne methylenbroer og forkortes derfor ofte MF.

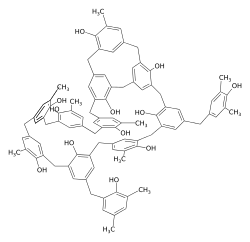

Strukturformel for melamin.

Kilde: Wikipedia.orgMelaminplast formgives almindeligvis ved varmepresning og altid med fyldstoffer eller fiberforstærkning og kan således nemt indfarves. Det er stift og sprødt med gode mekaniske egenskaber, hård overflade og god kemikaliebestandighed, men tåler ikke stærke syrer eller baser.

Melaminplast anvendes til letvægtsvaske til badeværelser, husholdningsservice, skåle, serveringsbakker og laminater til køkkenbordsbeklædning. Margretheskålen er et eksempel på et produkt i melamin.

Melamnin-produkter til fødevarer tåler ikke mikrobølgeovn og fødevarer over 70° C.

- Monofilament-ekstrudering

Tråde og fibre i plastmaterialer kan kaldes monofilamenter. De indgår i bl.a. tøj og tæpper. Monofilamenter fremstilles i en proces, der kaldes monofilament-ekstrudering.

Monofilamenter betyder enkelte tråde eller fibre. De benyttes til at væve fx tøj og tæpper af. Kostehår, fiskesnører, og fiskegarn er også eksempler på monofilamenter

Disse tråde og fibre fremstilles in proces, der kaldes monofilament-ekstrudering. Processen foregår ved at spænde en dyse med et passende antal huller for enden af en ekstruder. Den varme plastmasse formes til et antal tråde, som føres lodret ned i en køletank med tempereret vand. Herefter føres trådene omkring et antal valser (ofte 7), som sørger for et konstant aftræk fra dysen.

Herfra føres trådene gennem en luftovn eller et tempereret vandbad, som opvarmer trådene, og derefter omkring et antal valser (ofte 7), som kører ca. 8-10 gange hurtigere end de før omtalte.

Herved strækkes trådene i længderetningen og øger derved trækstyrken betydeligt på grund af den langsgående orientering. Efter en yderligere opvarmning i en luftovn føres de strakte tråde omkring endnu et sæt valser, som kører lidt langsommere end ”strækvalserne”.

Herved aflastes trådene, så de bliver mere fleksible, ligesom de vil krympe mindre ved en fornyet opvarmning under brug.

Til sidst spoles monofilamenterne op på passende spoler og er herefter klar til brug.

Skitse af monofilament-ekstruderingsprocessen. - Monomer

En monomer er plastmaterialets hovedbyggesten. Forskellige plasttyper er bygget op af forskellige monomerer.

En monomer er en kemisk forbindelse bestående af molekyler. Monomerer er plastmaterialernes hovedbyggesten, der ved at blive gentaget mange gange i kæder og gitre, danner en polymer. Dette sker gennem en proces, der kaldes polymerisation.

Monomeren udgør som regel den mindste konstitutionsenhed i polymeren, der i visse tilfælde kan gentages regelmæssigt mere end 100.000 gange.

De mængdemæssigt vigtigste monomerer i plastfremstilling er:

- ethylen (indgår i bl.a. polyethylen)

- propylen (indgår i bl.a. polypropylen)

- vinylklorid (indgår i bl.a. PVC)

- styren (indgår i bl.a. polystyren)

N

- Neopren (polychloropren)

Neopren er en elastomer, som du bl.a. kender fra våddragter.

Neopren er opfundet af den internationale virksomhed DuPont og er egentlig et varemærke fra DuPont.

Neopren eller polychloropren er en elastomer. Det er et materiale af syntetisk gummi, der er fyldt med luftbobler. Det er fleksibelt og har på grund af luftboblerne en god isoleringsevne. Det benyttes til en lang række formål, bl.a. våddragter. Materialet fremstilles ved polymerisering af chloropren.

Neopren er mere modstandsdygtigt end både naturlig og syntetisk gummi. Det er mere inert (inaktivt) hvilket gør det velegnet til krævende applikationer som fx pakninger, slanger og korrosionsbestandige coatings. Det kan anvendes som base i klæbemidler, lydisolering i installationer og som foring i metalemballage.

Våddragt lavet af neopren. Kilde: Wikipedia.org Neopren kan klare ekstreme forhold fx brand, da det brænder ved omkring 260°C. Det anvendes derfor til beskyttelsesudstyr som handsker og masker.

O

- Opskumning og formstøbning af EPS

Fremstilling af produkter i EPS-plast sker gennem to faser: Først en opskumning af råmaterialet og dernæst en støbning.

EPS – ekspanderet polystyren – er i virkeligheden intelligent udnyttelse af luft, hvor slutproduktet – EPS-emballagen eller -isoleringselementet – består af helt op til 98 pct. luft og blot 2 pct. polystyren.

Luften tilføres materialet gennem en opskumning af EPS-råvaren - polystyrenperler, hvorefter skummet kan kan støbes og formgives tl de færdige EPS-produkter. Processerne er skånsomme overfor miljøet, fordi de begge hovedsageligt anvender varm vanddamp og en begrænset mængde pentan – en naturligt forekommende kulbrinte.

Opskumning

Første fase i fremstillingen af EPS er en såkaldt opskumning af de EPS-perler, der udgør råvaren i produktionen. Perlerne bliver opvarmet ved hjælp af 80°C - 100°C varm vanddamp, hvorved pentanen i perlerne får dem til at udvide sig – at ekspandere. Det mangedobler EPS-perlernes rumfang, så det bliver til EPS-skum.

Hvor meget perlerne skal udvide sig afhænger af den vægtfylde, man ønsker i det færdige EPS materiale. Jo mere perlerne udvider sig, jo mere luft indeholder det færdige EPS, og jo lavere er materialets vægtfylde.

Under opskumningen bliver der anvendt begrænsede mængder pentan som drivgas. Pentan forekommer naturligt og er en såkaldt kulbrinte. Den mængde, der bliver frigjort ved fremstillingen af EPS, omdannes hurtigt til vand og kuldioxid.

Støbning

Før EPS-emballagen eller –isoleringsproduktet er færdigt, skal EPS-skummet igennem en støbeproces. Det sker i aluminiumsværktøjer eller blokforme ved at tilføre yderligere vanddamp.

Støbeprocessen giver mulighed for at forme EPS til stort set hvad som helst. Det giver store fordele ved fremstilling af eksempelvis EPS-emballager, der kan formes, så de passer præcist til de produkter, der skal emballeres.

Miljø

Produktionen af EPS er skånsom overfor miljøet, da der alene bliver brugt den mængde energi, som maskinerne skal bruge til opskumning og formstøbning. Overskudsvarmen fra produktionen bliver i øvrigt genanvendt i fremstillingsprocessen samt til opvarmning af fabriksbygningerne.

Det færdigstøbte EPS indeholder ingen skadelige stoffer, og ved kontrolleret forbrænding bliver der kun udviklet vand og kuldioxid, der indgår i naturens kredsløb.

P

- PBT-plast (polybutylenterephthalat)

PBT-plast er termoplastisk polyester-type med gode elektroisolerende egenskaber.

PBT (polybutylenterephthalat) er en delkrystalinsk termoplast. Det er en polyester-type, der i upigmenteret tilstand er gennemsigtig eller hvid.

Materialet hører samen med POM-plast (polyoxymethylen) til i gruppen konstruktionsplast. Det betyder, at de har en bedre kombination af fysiske og kemiske egenskaber end de såkaldte standard termoplast-typer, men de markedsføres også til en pris, der er ca. to-tre gange højere end prisen på polyolefiner og PVC. Volumenmæssigt er der således tale om relativt små materialer.

Strukturformel for PBT. Kilde: Wikipedia.org Materialeegenskaber for PBT-plast (polybutylenterephthalat)

PBT-plast har en kombination af stivhed, træk- og slagstyrke også ved lavere temperaturer samt stor styrke med langtids statisk belastning. Slid- og friktionsegenskaberne er gode sammenlignet med andre termoplast-typer. Materialets termiske egenskaber er også gode, da der er tale om et semikrystallinsk materiale med et smelteområde mellem 220 og 225 grader, hvilket betyder, at emner i PBT kortvarigt og ubelastet kan udsættes for temperaturer lige under ovennævnte smeltetemperatur.

Desuden har PBT gode friktions- og slidegenskaber. Ringe fugtoptagelse giver dimensionsstabile og ensartede elektriske egenskaber over et bredt temperatur- og fugtighedsområde. Derimod er stoffet ved temperaturer over 50-60 C følsom over for hydrolyse, da molekylerne nedbrydes og emnerne kan blive sprøde som knækbrød.

Foruden grundtyperne findes en række typer, som f.eks. er gjort ekstremt letflydende, armeret med glasfiber, brandhæmmet med og uden halogener samt en række polymerblends som kan bestå af PBT blandet med enten PET, ASA, PC, PMMA eller TPE.

PBT-blends med amorfe polymerer (ABS, ASA og PC) giver emner med lille kast, gode flydeegenskaber og lavere densitet. Som en generel regel gælder, at materialet kan forarbejdes ved alle kendte metoder, der gælder for termoplast. De vigtigste forarbejdningsmetoder er sprøjtestøbning og ekstrudering

Anvendelser for PBT-plast

Elektronik- og bilindustrien er de største forbrugere af PBT. Materialet bruges bl.a. til stikforbindelser, brusehoveder, strygejern, fibre i tandbørster og taster til computertastaturer.

Plasttypen har stor betydning for elektro- og elektronikindustrien, fordi materialet har gode elektroisolerende egenskaber. Disse elektriske egenskaber ændres ikke ved tilsætning af brandhæmmende additiver som er nødvendige for at opfylde myndighedernes krav til selvslukkelighed.

PBT kan også bruges til stof til bl.a. sportstøj. På grund af høj resistens mod klor, er det almindeligt forekommende i badetøj.

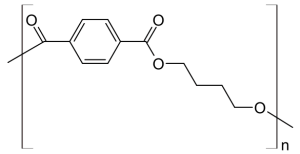

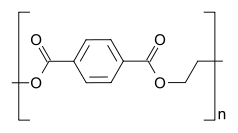

- PET (polyethylenterephthalat)

PET er let genanvendelig termoplast, der bl.a. bruges til sodavandsflasker.

PET (polyethylenterephthalat) er en umættet polyester-type. Det er en termoplast med bred anvendelse i bl.a. emballageindustrien. Du møder fx PET næsten hver gang, du drikker af en sodvands- eller vandflaske.

Strukturformel for PET-molekylet. Kilde: Wikipedia.org Materialeegenskaber for PET

PET er den mest kendte polyestertype, og kaldes ofte bare polyester. I PET-familien findes amorf PET betegnet APET og delkrystallisk PET betegnet CPET samt genanvendt PET betegnet rPET.

APET er på grund af den amorfe struktur glasklar, hvorimod CPET med dens delkrystallinske struktur er uigennemsigtig eller opak. APET kan anvendes fra -40C til 70C, hvorimod CPET tåler væsentligt højere temperaturer og kan anvendes i området -40C til 220C.

rPET kan anvendes alene eller i flerlagskonstruktioner, typisk som midterlag.

Ud over at være et stærkt materiale med høj slagstyrke har PET særdeles effektive barriereegenskaber overfor vand, CO2, ilt og kvælstof.

Typiske anvendelser af PET

Termoplastisk PET kan ekstruderes til ark eller film på rulle og herefter termoformes. Desuden blæsestøbes PET-flasker i stor udstrækning til mange slags drikkeflasker.

PET er en af de mest anvendte typer af plast i europæisk emballageindustri. Det skyldes materialets styrke og stivhed, der betyder, at det kan tåle højt tryk og modstå slag samtidig med, at det er varmestabilt og har særdeles gode barriereegenskaber. Disse egenskaber gør PET til et foretrukket materiale til emballering af fødevarer. Da APET desuden er glasklart, anvendes det ofte, hvor man gerne vil kunne vise produktet indeni, fx til salater, pålæg og delikatesser. Til færdigretter, som skal varmes i mikrobølgeovn, kan CPET anvendes – evt. i kombination med et aftageligt låg i klart APET.

APET anvendes ligeledes meget ofte til emballering af elektronik og andre mindre genstande, der kræver en stærk indpakning, der både beskytter produktet indeni og fungerer som tyverisikring.

PET er den største bidragsyder indenfor genanvendelse af plast. Det kan genanvendes ved mekanisk bearbejdning, hvorved materialet vaskes og skæres i flager eller ved kemisk behandling hvor materialet nedbrydes til de oprindelige monomerer, som kan repolymeriseres til nyt materiale.

Genanvendt PET kan anvendes til mange nye produkter, herunder tøj som fx fleece, fiberfyld til soveposer og dynejakker, industrielle bånd, ark og film, dele til biler og til emballage inkl. fødevareemballage.

- PIR-skum, polyisocyanuratskum

PIR-skum er en celleplast-type i famile med PUR, der bl.a. bruges til isolering.

PIR-skum er en celleplast.

Stift plast-skum fremstillet på basis af polyisocyanater bliver generelt beskrevet som polyurethan (PUR), urethan eller polyisocyanurat (PIR) skum.

PIR udmærker sig ved sin modstandsevne overfor høje temperaturer og sin relative lave brændbarhed.

I PIR polymeriseres en høj andel af isocyanaten til isocyanurat-ringstrukturer. Imidlertid vil en komplet polymerisering til isocyanurat føre til for høj sprødhed og processen vanskelig at styre. Derfor er PIR-systemerne generelt polyurethan-modificerede og indeholder både isocyanurat- og urethanbindinger. Mens PUR-skum fremstilles med et såkaldt isocyanat-index på 90-130, fremstilles PIR-skum med isocyanatindeces mellem 200 og 350.

PIR anvendes hovedsagelig ved fremstilling af isoleringspaneler og -plader. Standarder og krav til PIR-skum er de samme som for PUR-skum.

- PMMA/Akrylplast

PMMA kendes også som akryl eller PLEXIGLAS®. Materialet bruges ofte i stedet for glas, da det vejer mindre end glas og har højere slagstyrke.

Akrylplast er en termoplast og en polymer af methylmethacrylat, deraf betegnelsen PMMA. Materialet kendes også under handelsnavnet PLEXIGLAS®.

Akrylplast kan både sprøjtestøbes, termoformes og støbes i form ud fra monomeren MMA.

Materialeegenskaber for Akrylplast

PMMA/akryl er et både glasklart, stærkt og let materiale. Med en densitet på 1,17 – 1,20 g/cm3 vejer det kun en tredjedel af glas. Det har en høj slagstyrke sammenlignet med glas og polystyren, men betydelig lavere end polycarbonat og andre polymere.

Stoffet findes i let- til sejtflydende varianter med forskellige egenskaber, så som høj slagstyrke og overfladeglans. Er meget vejrbestandig og stabil i UV-lys – også sammenlignet med andre plasttyper som fx polystyren og polyetylen.

Har lav kemisk resistens og kan opløses i organiske opløsningsmidler pga. de let hydrolyserbare estergrupper.

Materialet antænder ved 460 °C og brænder under dannelse af CO2, vand, CO og lavmolekylære forbindelser, herunder formaldehyd.

Typiske anvendelser for PMMA/Akrylplast

PMMA/akryl anvendes til fx hvor transparens og høj bestandighed er ønskeligt

- tv-skærme

- ovenlysruder

- skilte

- displays

- flyruder

- lampeglas

- urglas

- badekar

- vaskekummer

- billygter

I den optiske og medicinske industri anvendes materialet fx til brilleglas, linser og diagnosticeringsudstyr.

- Polyamid (nylon), PA-plast

Polyamid blev oprindeligt udviklet til nylonstrømper. I dag anvendes materialet udover til tekstiler også til plastprodukter, hvor der er store krav til kemikaliebestandighed og slidstyrke.

Polyamid er en termoplastisk, krystalinsk materialegruppe. Polyamid er også kendt under handelsnavnet nylon. Polyamid er en syntetisk polymer, der er sammensat af flere enheder, nemlig en diamin og en dicarboxylsyre ved hjælp af amidbindinger – heraf navnet polyamid.

Man skelner mellem de forskellige polyamider ved hjælp af en talkode. Tallet angiver det antal carbon-atomer, der optræder mellem to på hinanden følgende nitrogenatomer i molekylekæden. Hvis de enkelte segmenter er identiske anvendes et enkelt tal (fx PA6). Hvis de enkelte segmenter er forskellige beskrives det med et talsæt (fx PA66). PA6 og PA66 udgør langt hovedparten af polyamidforbruget.

Materialeegenskaber for polyamid (nylon)

Krystalliniteten er ca. 35 pct. i PA6, ca. 50 pct. i PA66 og ca. 70 pct. i PA46. De tilsvarende smeltepunkter er stigende fra 225 C° til 265 C° og 295 C°. Forarbejdningstemperaturen ligger typisk 30° over smeltetemperaturen og de krystallinske polyamider svinder ca. 1 pct. ved afkølingen herfra.

Generelle fordele:

- Stivhed og styrke ved højere temperatur

- Sejhed

- Slidstyrke

- Kemikaliebestandighed

- Letflydende materiale med korte cyklustider.

Generelle ulemper

- Konditionering af emner kan være nødvendigt

- Fugtabsorptionen forringer dimensionsstabiliteten og elektriske egenskaber

- Høj pris

Anvendelser af polyamid (nylon)

Polyamiderne anvendes i stor udstrækning til tekstilfibre. Ikke kun til nylonstrømper, men også til f.eks. faldskærme, sportsudstyr, telte, tovværk, fiskesnører, børster og tæpper.

I biler er en stor del af de udsatte plastdele under motorhjelmen fremstillet af polyamid, hvilket skyldes polyamidernes store modstandsdygtighed over for kulbrinter og varme og deres ringe deformation selv efter lang brugstid. Mange metaldele er erstattet af polyamid-komponenter, der er lettere, billigere og ofte bedre end de tidligere metaldele.

Polyamider anvendes i stigende grad også til emballeringsfilm fremstillet ved ekstrudering. Enkeltlagsfilm anvendes primært til emballage til pølser og sovse, mens flerlagsfilm ofte

anvendes til oste-, fiske-, kød- og kaffeemballage og til medicinske artikler. I sådanne anvendelser udviser polyamiderne enestående mekaniske egenskaber, herunder særdeles høj modstandsdygtighed mod punktering. Det danner desuden en effektiv barriere mod ilt, kuldioxid og aromae. Inden fødevareemballage ekstruderes, lamineres polyamider ofte sammen med et PE-materiale for at udnytte blandt andet polyethylenernes barriereegenskaber over for vanddamp.

Polyamid fiberforstærkes ofte.

Manuel nylonfremstilling i laboratoriet. Kilde: Wikipedia.dk - Polycarbonat, PC

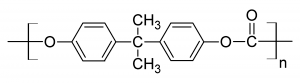

Polycarbonat er en stærk og slagfast plasttype, der bl.a. anvendes til CD’er og brilleglas.

Polycarbonat (også polykarbonat eller forkortet PC) tilhører gruppen af termoplastiske polymerer og har sit navn på grund af indholdet af karbonatgrupper. Stoffet fremstilles ud fra bisphenol A (BPA) og phosgen eller alternativt ud fra BPA og diphenyl karbonat.

Strukturformel for polycarbonat fremstillet ud fra bisphenol A. Kilde: Wikipedia. Polycarbonat er meget sejt, stærkt og særdeles slagfast. Det ridses dog let, og derfor coates det ofte fx ved fremstilling af brilleglas og dele til biler. Det har en uovertruffen transparens i synligt lys med en endog bedre lystransmission end mange typer glas. Det anvendes ofte til afdækningsskærme, lyspaneler, kupler og skueglas. En meget væsentlig anvendelse er til fremstilling af CD’er og DVD’er.

Materialeegenskaber for polycarbonat

Polycarbonat har egenskaber meget lig med akryl (PMMA, polymethyl methacrylate), men er stærkere og kan anvendes over et bredere temperaturinterval. Materialet kan bearbejdes og formes ved stuetemperatur med samme teknikker som ved bearbejdning af stål.

Derfor anvendes det ofte til fremstilling af prototyper hvor transparente og ikke-elektrisk ledende dele kræves og derfor ikke kan udføres i metal. PMMA er sprødt og kan ikke bøjes ved stuetemperatur.

Typiske anvendelser af polycarbonat

Polycarbonat kan ekstruderes til rør, stave og andre profiler inkl. multivægprofiler, kan ekstruderes til ark og film som kan anvendes direkte eller videreforarbejdes ved termoformning, bøjning, laserskæring etc. Materialet kan ligeledes sprøjtestøbes til færdige artikler.

Typiske artikler er:

- compact discs (CDs)

- drikkeflasker

- fødevareemballage

- brilleglas

Ifølge dansk lovgivning må polycarbonat ikke anvendes til sutteflasker og til produkter der er beregnet til at komme i forbindelse med levnedsmidler til børn under 3 år på grund af et eventuelt restindhold af bisphenol A.

- Polyester

Polyester er en fællesbetegnelse for plasttyper som PET og PBT. Polyester kan være enten mættet eller umættet.

Polyester er betegnelsen for en hel gruppe af polymerer, der alle indeholder en ester-gruppe i hovedkæden. Man skelner mellem mættede og umættede polyestere ud fra hovedkædens kemiske struktur.

De mættede polyestere tilhører familien af polyestere, hvor hovedkæden er mættet. Det vil sige, at de ikke indeholder dobbeltbindinger i hovedkæden. Det gør dem mere stabile og dermed mindre reaktive end de umættede polyestere, der indeholder en eller flere dobbeltbindinger i hovedkæden. Til gruppen af mættede polyestere hører de termoplastiske polyestere som fx PET (polyethylene terephthalat) og PBT (polybutylenterephthalat).

Anvendelser af polyestertyper

Mættede polyestertyper kendes fra fx bl.a. drikkevandsflasker og fra tøj og tekstiler. Stof, der er enten vævet eller strikket af polyestertråde anvendes nemlig i udstrakt grad i tøj og boligudstyr. Fra skjorter og bukser til jakker og hatte, lagner, tæpper, musemåtter og polstrede møbler.

Umættede polyestere er den gruppe af polyestere som har en umættet hovedkæde med kun enkeltbindinger og de er mere reaktive end de mættede. Umættet polyester er hærdeplast og anvendes primært til fremstilling af kompositter. Denne type polyester kan forstærkes med glasfibre samt kul- og aramidfibre.

Umættet polyester forstærket med glasfibre har meget høj styrke og stivhed og kan anvendes til mange industrielle formål som erstatning for stål; bl.a. ved fremstilling af møllevinger, både, tanke m.fl. Desuden anvendes det i byggeriet til blandt andet rør, sanitetsartikler, tagkonstruktioner, facadeplader og svømmebassiner.

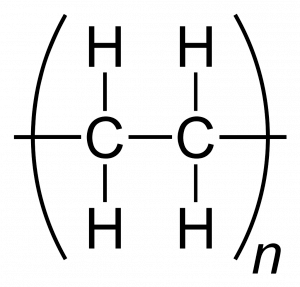

- Polyethylen

Polyethylen er den mest anvendte plasttype. Polyethylen kommer i forskellige varianter med meget forskellige anvendelser.

Polyethylen er en plasttype fremstillet gennem enten højtryks- eller lavtrykspolymerisation af gastypen ethylene, og er en delvis krystallinsk termoplast. Den fremstår som et uklart, let, sejt, fleksibelt materiale og har en glasovergangstemperatur på −120 °C.

Polyethylen har fremragende vand- og fugtbestandighed og god bestandighed over for næsten alle opløsningsmidler og andre kemikalier. Stoffet kaldes sammen med polypropylen (PP) for polyolefiner.

Stoffet er rent mængdemæssigt den mest udbredte plasttype

Anvendelser af polyethylen

Polyethylen forekommer i forskellige varianter. Fra meget bøjelige til mere stive typer. De mest udbredte er LDPE (low density polyethylene – forkortes også PELD) og HDPE (high density polyethylene – forkortes og PEHD). LDPE er sejere, men mindre stærk end HDPE og bruges bl.a. til folie, bæreposer og belægning på karton (fx er mælkekartoner indvendig belagt med LDPE), baljer, flasker og kabelisolering. HDPE er meget mere formstabil end LDPE og bruges bl.a. til vand- og afløbsrør, flasker, baljer, spande og legetøj.

Generel strukturformel for polyethylene. Kilde: Wikipedia.org Derudover findes VLDPE (very low density polyethylene), LLDPE (lineær low density polyethylene), MDPE (medium low density polyethylene) og UHMWPE (ultra high molecylar weight polyethylen) - som dog kun lader sig mekanisk bearbejde, dvs. ikke sprøjtestøbe eller ekstrudere.

Materialeegenskaber for polyethylen

Som det fremgår, har densiteten (også kaldet vægtfylde på dansk) stor betydning for de forskellige polyethylen-typers forskellige egenskaber.

Polyethylen et kædepolymeriseret materiale. HDPE er polymeriseret, så materialet består af lineære molekylekæder, hvorved den får en højere vægtfylde end LDPE, som er polymeriseret, så den har forgrenede molekylekæder. Det er samme fænomen som man kender, når man fylder havekurven med grenaffald: Skæres alle sideskuddene af de store grene kan man have langt mere i kurven, som så bliver tungere.

Generelt gælder, at jo lavere vægtfylde jo mere blød og fleksibel er polyethylenen (eksempelvis LLDPE/LDPE til diverse poser). Man kan omvendt sige, at jo højere vægtfylde jo mere robust og stiv er polyethylenen (eksempelvis HDPE til rør eller kasser, men også til de knitrende, ultratynde indkøbsposer).

- Polymer

En polymer er et makromolekyle, der sammensat af mange ens byggestene. Plast tilhører familien af polymere materialer.

Plast tilhører familien af polymere materialer. De enkelte plasttyper kaldes derfor også ofte for polymerer.

Betegnelsen stammer fra det græske "polymeros", der kan oversættes til poly = mange og meros = dele. En polymer er derfor et meget stort molekyle - et såkaldt makromolekyle - sammensat af mange ens byggestene. Disse byggesten kaldes monomerer.

Eksempel på 2-grenet polymer. Kilde: Wikipedia.org Polyethylen er opbygget af kulstofatomer (sorte på figuren) og brintatomer (hvide på figuren). Disse to grundstoffer indgår som hovedbestanddel i alle plasttyper. Der kan også indgå ilt (O), kvælstof (N) og chlor (Cl), og i sjældnere tilfælde andre grundstoffer. Materialer opbygget ud fra kulstof og brint betegnes ofte som organiske materialer, da disse grundstoffer indgår som hovedbestanddel i alle levende organismer.

Plastmaterialerne har derfor mange egenskaber fælles med de naturskabte organiske materialer såsom træ, horn og harpiks.

Polymerer kan opdeles i tre hovedgrupper:

- Naturmaterialer:

Cellulose fra halm og træ, horn, harpiks, kautsjuk (naturgummi) og proteiner (de vigtigste byggesten i den menneskelige organisme).

- Bearbejdede naturmaterialer:

Gummi (vulkaniseret kautsjuk), Celluloid og syntetisk horn (caseinplast).

- Syntetiske materialer:

Gruppen omfatter menneskeskabte makromolekyler og dermed alle de plastmaterialer, der primært fremstilles af olie og naturgas. Der findes i dag tusindvis af helsyntetiske plasttyper.

Polymerer dannes i en proces, der kaldes polymerisation.

- Polymerisation

Den proces der skaber polymerer materialer som fx plast kaldes polymerisation.

Polymerisation er den proces, hvor ved der dannes polymerer som fx plastmaterialer.

Polymerisation forekommer både i naturen ved dannelse af fx plantefibre, uld og cellulose og processen forekommer syntetisk. Plastmaterialer fremstilles i dag syntetisk i store anlæg.

Polymerisation foregår med en eller flere monomerer – plastmaterialernes byggesten – som udgangsstoffer. Monomerer er det egentlige udgangspunkt for selve plastfremstillingen. Her bringes de ved en kemisk reaktion til at reagere med hinanden, så der dannes meget lange molekylekæder.

Den vigtigste monomer er ethylen med to kulstofatomer og 4 hydrogenatomer.

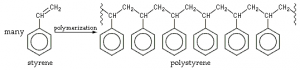

Proces hvorved en monomer (i dette tilfælde styren) bliver sat sammen til kæde af mange - altså en polymer. Dannelsen af denne er polymerisation. Kilde: Wikipedia.org Denne anvendes til fremstilling af polyethylen. Fra ethylen kan der dannes nye reaktionsprocesser, som igen danner andre monomere, f.eks. styren eller vinylchlorid, som er basis for andre plastmaterialer som fx polystyren og PVC.

- Polypropylen, PP-plast

Polypropylen er blandt de meste udbredte plasttyper. Det er en hård, uigennemsigtig plasttype, der bl.a. bliver brugt i medico- og tøjindustrien.

Polypropylen (også kendt under navnet polypropen eller forkortet som PP) – er et hårdt termoplastisk materiale. Materialet har som udgangspunkt en hvidlig til farveløs egenfarve, og den kan indfarves i stort set alle farver.

Polypropylen er efter polyethylen den mest anvendte plasttype.

Materialeegenskaber for polypropylen

Prolypropylen er i stand til at flyde i vand, og materialet kan modstå høje temperaturer (op til 120 grader), hvilket gør det muligt at sterilisere produkter af prolypropylen, hvis man koger dem. Det er også en fordel i forhold til genanvendelse

Plasttypen har gode kemiske egenskaber, der bl.a. indebærer, at det er svedtransporterende, og prolypropylen er samtidig nemt at vaske rent/at tørre.

Udover proplypylens kemiske egenskaber og evne til at modstå høje temperaturer, så er materialet også meget udbredt pga. dets styrke og sejhed.

Typiske anvendelser af polypropylen (PP-plast)

Polypropylen er en af de mest udbredte termoplast typer, og det skyldes ikke mindst, at det bliver anvendt i mange forskellige sammenhænge og produkter. Nedenfor er et lille udsnit af typiske anvendelser af polypropylen:

- Emballage til fersk kød og færdigretter til mikroovnen

- Tæpper, måtter og møbler

- Tovværk

- Beklædning og sportsundertøj

- Filtre, pipetter, rør, inhalatorer (medico)

- Instrumentpaneler, kofangere og andre komponenter til biler

Stol i materialet polypropylene. Kilde: Wikipedia.org - Polystyren (PS-plast)

Polystyren er en af de mest udbredte plasttyper. Materialet har en relativt lav pris og kan både blive til legetøj, flamingo-kasser og engangskrus afhængig af, hvilken type, der er tale om.

Polystyren er en termoplastisk, amorf polymer, der er fremstillet ud fra den petrokemiske monomer styren. Det er et glasklart, stift og relativt sprødt materiale. Polystyren har relativt lave barriereegenskaber overfor ilt og vand og har et relativt lavt smeltepunkt.

Polystyren udgør sammen med polypropylen og polyethylen tre grupper af plast, som vi alle er i daglig kontakt med på den ene eller den anden måde. Materialet er relativt prisbilligt og udgør ca. 10 pct. af det samlede plastforbrug i Danmark.

Det produkt, der kendes som flamingo, består af polystyren og luft. Kilde: Wikipedia.org Anvendelser af forskellige polystyren-typer

Polystyren er en plastgruppe med tre primære typer:

- GPPS – eller glasklar polystyren.

- HIPS – eller slagfast polystyren.

- EPS – eller ekspanderet polystyren.

GPPS anvendes bl.a. til engangskopper. GPPS bliver også i stor udstrækning anvendt som emballage, bl.a. til CD kassetter, legetøj mv.

HIPS indgår især som kabinetter til køle- og fryseskabe, TV- og computer-kabinetter og andre elektrisk apparater. Forskellige slags Legetøj fremstilles også i HIPS. Produkter i HIPS sprøjtestøbes oftest. Til forskel fra GPPS produceres HIPS i en blanding af styren og polybutadien-gummi. Det er denne co-polymerisering, der giver HIPS andre og bedre mekaniske egenskaber end GPPS. Det gør til gengæld denne type dyrere end GPPS

EPS er for de fleste bedre kendt under handelsnavnet flamingo. EPS består af 98% luft og 2% polystyren. EPS anvendes primært til emballage og isolering.

Foruden GPPS, HIPS og EPS hører også SAN og ABS til de udbredte polystyren-plasttyper. Begge disse er såkaldte co-polymerer, altså blandinger af flere polymerer. SAN er en styren-acrylnitril co-polymer. ABS er en co-polymer som er en blanding af acrylnitril, butadien og styren.

Fremstilling af produkter i polystyren

Emner i polystyren kan fremstilles ud fra pellets ved ekstrudering, termoformning og sprøjtestøbning.

Polystyren kan ekstruderes til ark eller folie på rulle og herefter termoformes til b.la. engangsemballage til fødevarer som kopper, bægre, kød- og fjerkræbakker, emballage til primært kolde delikatesser og salater.

Ved sprøjtestøbning fremstiller man emner til mange tekniske formål samt til emballage til smykker, CD’er, legetøj og andre produkter, som man ønsker at fremvise i en glasklar emballage.

- Polyurethan, PUR-plast

Polyurethan er et gruppe af celleplast-materialer, der kan bruges til alt fra isolering til madrasser, møbler og legetøj.

Polyurethan (også polyuretan og forkortet PUR) er en fællesbetegnelse for en gruppe af celleplast-materialer, der er karakteristisk ved at indeholde urethanbindinger.

Polyurethan fremstilles ved reaktion mellem isocyanater (MDI og/eller TDI) og en række forskellige polyoler.

Polyurethanerne forekommer mest som hærdeplast (en- to- eller tre- komponent), men der findes også som en termoplastisk udgave, kaldet TPU.

I modsætning til de fleste andre plastmaterialer kan polyurethaner fremstilles med meget store variationer i både massefylde og stivhed, hvilket afspejles af de mange anvendelsesområder hvor polyurethaner indgår.

Urethanreaktionen var velkendt allerede fra midten af det 19. århundrede. Således var isosyanater som stofgruppe kendt fra 1849. Udviklingsarbejdet til et industrielt produkt blev dog først sat i gang i 1937, da Dr. Otto Bayer og hans kollegaer i Tyskland udviklede polyisocyanat-polyadditions processen, der er grundlaget for den kommercielle fremstilling af materialet.

I Danmark blev der i 2004 fremstillet mellem 45.000 og 50.000 tons polyurethan til opskumning og støbning af polyurethanemner.

Stift og fleksibelt polyurethan

Der skelnes mellem to hovedgrupper:

Stift polyurtehan udgør omkring 30 pct. af branchens produktion. Stift polyurethan-celleplast er et af de mest effektive isoleringsmaterialer, der findes. Det anvendes inden for fjernvarmesektoren til isolering af fjernvarmerør, i byggesektoren som sandwichpaneler og isolering af fx varmtvandsbeholdere og i køle/frysesektoren som isolering af køle- og fryseskabe.

Fleksibelt skum udgør omkring 60% af branchens produktion. Det er hovedsagelig tale om fleksibelt skum til madrasser, puder, sæder og hynder til møbelsektoren, men der fremstilles også en lang række tekniske artikler.

Integralskumsemner, støbe- og fugemasser og lim udgør resten af branchens produktion.

Polyurethanerne er her opdelt i stive og fleksible (bløde) polyurethaner, og derefter deles de i grupper med bestemte egenskaber afhængig af massefylde.

Polyurethan-typer

Stive polyurethaner Fleksible polyurethaner Type Massefylde kg/m3 Type Massefylde kg/m3 Massive typer 1.200 Massive elastomere 1.100-1.250 Stift integralskum 100-800 Mikrocellulære elastomerer 100-1.100 Polyurethanisolering 32-100 Fleksibelt integralskum 100- 800 Ultralette skum 8-30 Lette typer (komfort-teknisk) 15-60 Typiske anvendelser af polyurethan

I modsætning til de fleste andre plastmaterialer kan polyurethaner fremstilles med meget store variationer i både massefylde og stivhed, hvilket afspejles af de mange anvendelsesområder hvor polyurethaner indgår.

Polyurethan kombineres ofte med andre materialer til fremstilling af en lang række forskellige produkter.

Typiske anvendelsesområder er:

- Læs mere om isolering i PUR her.

- Køleskabe og frysere

- Møbler og senge/madrasser

- Fodtøj

- Bilindustrien

- Maling og klæbere

- Andre applikationer

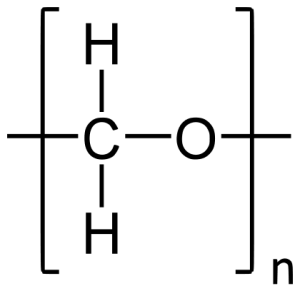

Sæde af polyurethane lavet i støbeform. Kilde: Wikipedia.org - POM-plast (polyoxymethylen)

POM (polyoxymethylen) er en konstruktionsplast. Det vil sige, at POM har en række forbedrede materialeegenskaber sammenlignet med de fleste andre typer af termoplast.

POM (polyoxymethylen) er en delkrystallinsk termoplast, der forekommer både som homopolymer og copolymer. POM kaldes også polyacetal.

POM kom på det kommercielle landkort i slutningen af 50’erne og begyndelse 60’erne og hører samen med bl.a. PBT (polybutylenterephthalat) til i gruppen konstruktionsplast – også kaldet teknisk plast.